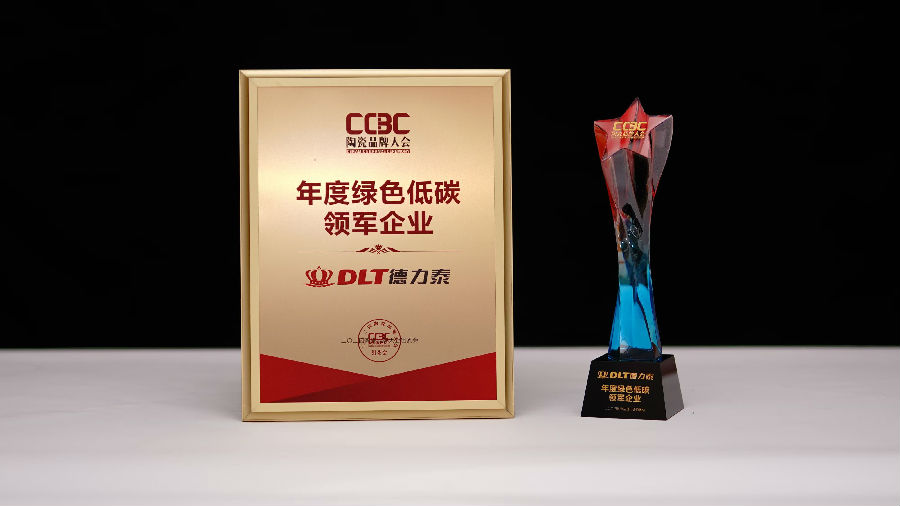

12月26日舉辦的“第十四屆陶瓷人大會暨2024陶瓷品牌大會”上,力泰陶機憑借突出的綠色低碳技術和顯著的環保成效,榮獲“年度綠色低碳領軍企業”殊榮。這既是對力泰陶機長期以來致力于綠色制造的肯定,也高度認可其在推動陶業綠色低碳轉型方面所做出的貢獻。

力泰陶機作為陶瓷整線裝備集成商,一直秉持“綠色低碳節能,先進數智制造”的理念,尤其是在“雙碳戰略”的指導下,加快了減碳技術的研發。其中數字化節能型連續球磨制漿系統和大產量環保噴霧制粉系統;YP90系列壓機和氨氫零碳燃燒窯爐,更是因為綠色環保的創新技術推動著整個行業的綠色發展潮流。

數字化節能型原料裝備

綠色生產節能標桿

全新換代的連續式球磨制漿系統,是恒力泰技術沉淀所研發的最新自動化制粉控制系統。具有節能、環保、高效等特點,能為后續設備正常穩定的運行和整廠順利完成量產提供強大保證。有效解決了磨機產量低、能耗高、污染大等技術難題,節電可達30%,占地面積約減少50%,可實現MES、ERP系統無縫銜接,降低勞動強度、解決用工難等問題都將帶來革命性的變化。

隨著噴霧塔制粉系統的技術升維,可大幅度提升原料單線產能,實現智能自動化管控,具有節能環保效果顯著、高效、精度高、產量大等特點。最高粉料日產量可達2500噸,蒸發能耗≤750kcal/kg水,自動化程度高,最大化降低人力成本和工作強度,車間場地可節省50%以上,噴塔尾粉減少40%,大大減輕環保壓力。

YP90系列壓機

綠色制造典范

恒力泰王牌機型“YP90系列壓機”,全方位的創新提升成為了高標準、嚴要求的環境友好型裝備,其高效運作和品質穩定獲得客戶青睞。不僅助力廣大陶企在節約成本、高效生產和拓寬發展空間開辟了新路徑,更是以其綠色環保、高效節能的特點,成為了綠色制造典范。采用了多項專利技術,自動化程度高、故障率極低、綜合性能強大、安全可靠;優化升級了磚坯厚度自動調節功能。能耗大幅降低,尤其在生產750×1500mm規格磚坯平均能耗僅為0.28kWh/㎡,進一步推進了綠色制造的發展,為陶瓷企業打造綠色節能智造工廠添上了關鍵一筆。

氨氫零碳燃燒窯爐

綠色革命先鋒

在陶瓷生產過程中,窯爐耗能可占總耗能的60%以上,也是節能減碳的重點所在。德力泰長期聚焦于陶瓷行業窯爐的節能減排,不斷推陳出新,為行業低碳降耗積極貢獻力量,“氨氫零碳燃燒窯爐”就是德力泰近年來最好的見證,引領著陶瓷行業的綠色低碳革命,打造了真正意義上的“零碳工業窯爐”。

在零碳窯爐的落地過程中,德力泰技術團隊進行了大量的技術研發和創新。從供氣到管道輸送,再到噴嘴的設計調整等系統化設計優化,解決了純氨燃料工業級燃燒器點火困難及燃燒火焰不穩定的技術挑戰,實現了純氨燃料的高效穩定燃燒。這一技術的突破,不僅驗證了氨氫融合新能源技術推廣應用到大生產、連續性工業窯爐的可行性,更為我國氨氫融合新能源技術應用推廣提供了技術支撐和數據積累。

德力泰的“氨氫零碳燃燒窯爐”不僅在技術上取得了突破,更在環保成效上取得了顯著成績。以蒙娜麗莎集團攜手佛山仙湖實驗室、德力泰科技、歐神諾陶瓷、安清科技共同打造的“全球首條陶瓷工業氨氫零碳燃燒技術示范量產線”為例,總長150米,年產能達150萬平方米,以100%純氨作為燃料,直接將二氧化碳排放量降為零,為行業提供了智能化的可復制“零碳智造解決方案”。

若將“氨氫零碳燃燒窯爐”應用于佛山160條陶瓷板(磚)生產線,將直接減少二氧化碳排放66.5萬噸/年;若推廣應用于廣東全省的電廠、陶瓷、建材、鋼鐵、有色金屬、化工等高溫工業,最高可減少碳排放約2億噸/年。這些數據有效證明“氨氫零碳燃燒窯爐”在減少碳排放方面的巨大潛力。

做綠色未來的引領者

力泰陶機憑借一系列創新的節能減排設備和技術,在推動陶瓷行業綠色低碳轉型的道路上邁出了堅實的步伐。未來,力泰陶機將繼續秉持綠色發展的理念,不斷創新和突破,為陶瓷行業提供更多高效、節能、環保的整廠整線解決方案,推動整個行業向更加綠色、可持續的方向發展。

簡體中文

簡體中文 English

English

新聞中心

新聞中心